Cung triển lãm kiến trúc, quy hoạch xây dựng quốc gia

Cung triển lãm kiến trúc, quy hoạch xây dựng quốc gia

25/07/2024

Bài viết trình bày kết quả nghiên cứu ảnh hưởng của hàm lượngchất tạo rỗng bột nhôm đến khối lượng thểtích,độ rỗng, cường độ chịu nén và mô đun đàn hồi của bê tông xốp geopolymer cốt liệu nhỏ (SAPGC). Bài viết đồng thời trình bày nghiên cứu ảnh hưởng của nồng độ dung dịch NaOH và tỷ lệ dung dịch hoạt hóa/tro bay đến tính chất cơ học của bê tông SAPGC.

Kết quả thực nghiệm cho thấy, chất tạo rỗng bột nhôm làm tăng độ rỗng, làm giảm khối lượng thể tích và tương ứng làm giảm cường độ chịu nén cũng như mô đun đàn hồi của bê tông SAPGC. Nghiên cứu thực nghiệm cũng dẫn đến đề xuất một công thức cải tiến để tính toán mô đun đàn hồi của bê tông SAPGC từ cường độ chịu nén của vật liệu.

1. Đặt vấn đề

Ở nước ta và nhiều nơi trên thế giới, quá trình hiện đại hóa và đô thị hóa đang diễn ra mạnh mẽ, nhu cầu sử dụng bê tông trong xây dựng cơ sở hạ tầng và các dạng công trình liên tục tăng qua từng năm, mà vật liệu bê tông truyền thống sử dụng chất kết dính xi măng được sản xuất từ các thành phần nguyên liệu chủ yếu là đá vôi và đất sét. Với nhu cầu sử dụng lớn, việc khai thác nhiều đá vôi và đất sét ảnh hưởng nghiêm trọng đến nguồn tài nguyên thiên nhiên và gây mất cân bằng hệ sinh thái. Bên cạnh đó, quy trình sản xuất xi măng phát thải lượng lớn khí CO₂ gây ô nhiễm môi trường sống. Theo một báo cáo, ngành công nghiệp sản xuất xi măng trên toàn thế giới thải ra khí thải nhà kính ước tính khoảng 1,35 tỷ tấn/năm, xấp xỉ 5 - 8% tổng lượng khí thải nhà kính toàn cầu và có xu hướng liên tục tăng [1]. Do đó nhiệm vụ cấp bách đặt ra là tìm kiếm, nghiên cứu và ứng dụng các dạng vật liệu mới, vật liệu “xanh”… trong sản xuất xây dựng để giảm thiểu tác động đến môi trường sống, trong đó có bê tông geopolymer ngày càng chứng minh được tính hiệu quả đáp ứng tốt các yêu cầu đặt ra.

Khác với bê tông xi măng, bê tông geopolymer sử dụng chất kết dính là sản phẩm của quá trình geopolymer hóa của dung dịch hoạt hóa (KOH hoặc NaOH + Na2SiO3) và các thành phần khoáng trong tro bay [2-8]. Do đó các sản phẩm bê tông geopolymer còn góp phần tiêu thụ phế phẩm tro bay thải ra từ các nhà máy nhiệt điện, và góp phần giảm ô nhiễm môi trường. Rất nhiều nghiên cứu trong và ngoài nước thời gian dài đã minh chứng rằng bê tông geopolymer có các chỉ tiêu cơ lý và các đặc tính cơ học như cường độ chịu nén, cường độ chịu kéo, mô đun đàn hồi, khả năng chống thấm, khả năng chống ăn mòn, khả năng ứng dụng vào kết cấu…tương đương hoặc có phần vượt trội hơn so với bê tông xi măng truyền thống [9-18].

Trong lĩnh vực xây dựng, ngoài bê tông đặc được sử dụng làm hệ kết cấu chịu lực chính cho công trình, người ta còn nghiên cứu các dạng bê tông nhẹ, bê tông xốp…để ứng dụng vào các hạng mục như vật liệu cách âm, kết cấu bê tông nhẹ, bê tông thoát nước mặt đường…hay bê tông siêu nhẹ có thể dùng thay thế gạch xây kết cấu bao che,…Một số nghiên cứu trước đây cũng minh chứng tính khả thi của việc sản xuất và ứng dụng bê tông geopolymer nhẹ bọt khí cường độ thấp [19-21].

Nghiên cứu này được thực hiện để khảo sát ảnh hưởng của hàm lượng chất tạo rỗng bột nhôm đến khối lượng thể tích, độ rỗng, cường độ chịu nén và mô đun đàn hồi của bê tông xốp geopolymer cốt liệu nhỏ (SAPGC). Bài viết đồng thời trình bày nghiên cứu ảnh hưởng của nồng độ dung dịch NaOH và tỷ lệ dung dịch hoạt hóa/tro bay đến tính chất cơ học của bê tông SAPGC.

2. Nguyên vật liệu và phương pháp thí nghiệm

2.1. Cốt liệu

Cốt liệu cho bê tông SAPGC bao gồm cát và đá nghiền (đá mi). Cát có khối lượng riêng 2,61 g/cm³, khối lượng thể tích là 1,52 g/cm³, mô đun độ lớn 1,82 và đáp ứng đầy đủ các yêu cầu kỹ thuật khác theo TCVN 7570:2006 [22]. Đá mi có kích thước hạt ≤ 5 mm, có khối lượng riêng 2,7 g/cm³, khối lượng thể tích là 1,45 g/cm³ và đáp ứng đầy đủ các yêu cầu kỹ thuật khác theo TCVN 7570:2006.

2.2. Tro bay

Thí nghiệm này sử dụng tro bay được lấy từ nhà máy Nhiệt điện Phả Lại, được phân loại F theo tiêu chuẩn ASTM C618 [23]. Tro bay có khối lượng riêng 2,5 g/cm³, độ mịn 94% và độ mịn trên sàng 45 µm đạt 22,3%. Thành phần cấu thành tro bay bao gồm: 58,62% SiO2; 25,17% Al2O3; 6,22% Fe2O3; 1,21% CaO; 1.02% Na2O; 0,81% MgO; 0,03% SO3 và 2,61% lượng mất khi nung.

2.3. Dung dịch hoạt hóa

Dung dịch alkaline đóng vai trò hoạt hóa thúc đẩy quá trình geopolymer hóa tạo chất kết dính cho bê tông SAPGC. Dung dịch hoạt hóa là hổn hợp của Sodium Hydroxide NaOH (SH) và Sodium Silicate Na2SiO3 (SS) được phối trộn theo tỷ lệ thiết kế SS/SH = 2,5. Sodium Hydroxide nguyên liệu dạng vảy khô có độ tinh khiết 98% được pha với nước để đạt các nồng độ thiết kế 12, 14 và 16 mol. Dung dịch Sodium Silicate có thành phần Na2O chiếm 11.8%, SiO2 chiếm 29,5% theo khối lượng, tỷ lệ SO2/Na2O là 2,5.

2.4. Bột nhôm

Bột nhôm đóng vai trò chất sinh khí tạo lỗ rỗng cho bê tông SAPGC trong quá trình đông rắn. Bột nhôm có kích thước hạt từ D50 -D80 µm, độ mịn sót trên sàng 0,075 mm là 3%, thành phần hoạt tính chiếm 90% khối lượng. Tốc độ sinh khí của bột nhôm trong 4 phút đạt 50 - 80% và trong 16 phút đạt trên 90%.

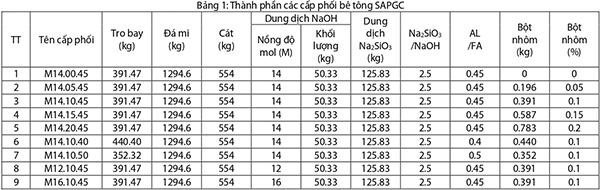

2.5. Cấp phối bê tông

Các cấp phối bê tông được sử dụng trong loạt thí nghiệm được trình bày trong Bảng 1. Để khảo sát ảnh hưởng của các thành phần đến tính chất của bê tông SAPGC, một số thành phần cấp phối được cho thay đổi trong các cấp phối như: tỷ lệ bột nhôm tạo rỗng từ 0 đến 0,2% theo khối lượng tro bay, nồng độ dung dịch NaOH từ 12M đến 16M và tỷ lệ dung dịch alkaline/tro bay (AL/FA) từ 0,4 đến 0,5. Bê tông SAPGC sau khi đúc mẫu được tĩnh định ở nhiệt độ phòng trong 24 giờ, mẫu sau đó được dưỡng hộ nhiệt ở nhiệt độ 100°C trong thời lượng 8 giờ để thúc đẩy quá trình geopolymer hóa tạo cường độ vật liệu.

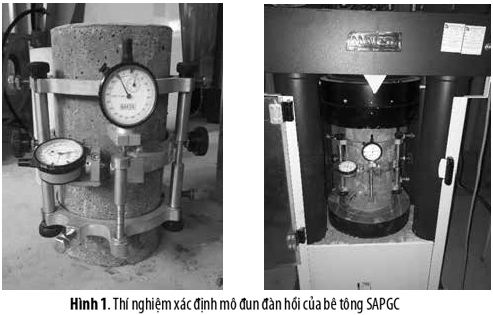

2.6. Phương pháp thí nghiệm

Độ rỗng r của các mẫu bê tông SAPGC được tính toán dựa trên kết quả xác định khối lượng riêng ρa của các mẫu theo TCVN 3112:2022 [24] và khối lượng thể tích ρ của các mẫu theo TCVN 3115:2022 [25], bằng công thức: r = 1 - ρ/ ρa

Cường độ chịu nén của bê tông SAPGC được xác định theo tiêu chuẩn TCVN 3118:2022 [26] và mô đun đàn hồi được xác định theo chỉ dẫn của tiêu chuẩn ASTM C469 theo quy phạm Hoa Kỳ [27] bằng công thức: E = σ2 - σ1/ (Ԑ2 - 0,00005)

trong đó:

σ1 là ứng suất tại thời điểm biến dạng dọc trục Ԑ1 = 50 µm;

σ2 là ứng suất tại thời điểm gia tải đến 40% tải phá hủy;

Ԑ2 là biến dạng sinh ra bởi ứng suất σ2.

3. Kết quả thực nghiệm và thảo luận

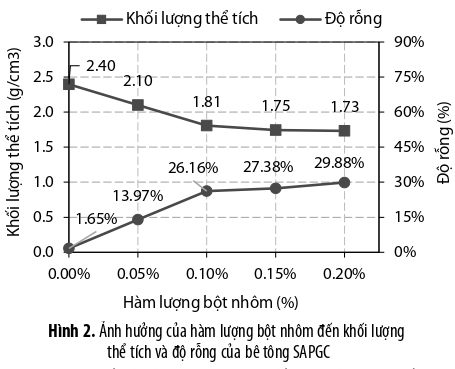

3.1. Ảnh hưởng của hàm lượng bột nhôm đến độ rỗng của bê tông SAPGC

Kết quả thực nghiệm cho thấy khối lượng riêng trung bình của các mẫu bê tông SAPGC (không và có tạo rỗng) là ρa = 2,436 g/cm³, giá trị này phù hợp với khối lượng riêng trung bình của bê tông nặng theo định nghĩa ở TCVN 5574:2018 [28]. Mẫu bê tông không có chất tạo rỗng có khối lượng thể tích ρ = 2,397 g/cm³, tương ứng độ rỗng r = 1,65%, giá trị này phù hợp với các đặc tính đã biết của bê tông geopolymer. Độ rỗng nhỏ của bê tông geopolymer có thể được giải thích do chất kết dính geopolymer có tính dẻo lớn nên không phân tán triệt để trong quá trình đúc khuôn; bên cạnh đó quá trình geopolymer hóa tạo ra nước thừa cũng góp phần tạo nên độ rỗng nhỏ cho các mẫu thí nghiệm.

Khi thêm hàm lượng bột nhôm lên đến 0,1% theo khối lượng tro bay, khối lượng thể tích của bê tông SAPGC giảm mạnh đến 24,53% và độ rỗng cũng tăng mạnh lên đến 26,16%. Kết quả thí nghiệm này cho thấy tác nhân bột nhôm có hiệu quả tương đối tốt trong việc tạo rỗng và làm giảm khối lượng thể tích bê tông, và có thể nghiên cứu ứng dụng trong việc sản xuất bê tông xốp, bê tông nhẹ…phục vụ các mục đích chuyên dụng.

Tác nhân bột nhôm có khả năng sinh khí và tạo rỗng cho bê tông SAPGC là nhờ phản ứng hóa học của nhôm với các khoáng chất trong hổn hợp vữa bê tông tạo khí H2 theo các cơ chế [29]:

2Al + 3Ca(OH)2 + 6H2O → 3CaO.Al2O3.6H2O + 3H2↑

2Al + 6NaOH + 2H2O → 2NaAl(OH)4 + 3H2↑

Khi tăng gấp đôi hàm lượng chất tạo khí lên đến 0,2%, khối lượng thể tích bê tông SAPGC chỉ tiếp tục giảm nhẹ và độ rỗng cũng tăng không đáng kể. Do bê tông SAPGC có cốt liệu đá mi tương đối nặng gây ra sự đè nén vật liệu trong quá trình đông rắn, làm cho bọt khí thoát ra ngoài, càng nhiều bọt khí thì sự đè nén làm thoát càng nhiều khí do đó độ rỗng không còn tăng đáng kể. Bên cạnh đó, chất kết dính geopolymer trong vữa có tính dẻo và dai hơn chất kết dính xi măng, điều này cũng ngăn cản chất khí tạo lỗ rỗng bên trong bê tông và bị ép thoát ra ngoài.

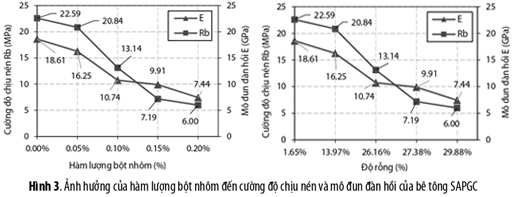

3.2. Ảnh hưởng của hàm lượng bột nhôm đến cường độ chịu nén của bê tông SAPGC

Cường độ chịu nén của mẫu bê tông geopolymer đặc đạt giá trị trung bình 22,59 MPa. Cường độ chịu nén của các mẫu bê tông SAPGC giảm đáng kể và gần như tỷ lệ tuyến tính với sự gia tăng hàm lượng chất tạo khí. Khi hàm lượng bột nhôm tăng lên đến 0,15%, tương ứng với độ rỗng trong vật liệu tăng lên đến 27,38%, cường độ chịu nén của bê tông SAPGC giảm đến 68,17%. Rõ ràng bột nhôm đã tạo ra nhiều lỗ rỗng trong các mẫu bê tông làm giảm sự đặc chắc của vật liệu, từ đó làm giảm khả năng chịu lực.

Khi hàm lượng bột nhôm tăng từ 0,1% lên 0,15%, độ rỗng của bê tông SAPGC chỉ tăng thêm 4,66%, nhưng đã làm cho cường độ chịu nén của mẫu giảm 45,28%. Điều này chỉ ra rằng bọt khí với số lượng đáng kể cũng gây ảnh hưởng bất lợi đến cấu trúc khung cốt liệu chịu lực, từ đó làm giảm khả năng chịu nén của vật liệu.

Khi tăng hàm lượng bột nhôm từ 0,15% lên 0,2% (tăng 33,33%), độ rỗng của mẫu chỉ tăng thêm 9,13% và cường độ chịu nén của bê tông SAPGC cũng chỉ giảm nhẹ thêm 16,55%. Kết quả thực nghiệm này cho thấy sử dụng quá nhiều bột nhôm không thực sự mang lại hiệu quả lớn đối với loạt vật liệu SAPGC này.

3.3. Ảnh hưởng của hàm lượng bột nhôm đến mô đun đàn hồi của bê tông SAPGC

Hình 3 đồng thời trình bày tương quan giữa mô đun đàn hồi (E) của vật liệu SAPGC và hàm lượng chất tạo khí, hay độ rỗng của bê tông tương ứng. Mô đun đàn hồi giảm tỷ lệ nghịch với sự gia tăng hàm lượng chất tạo khí bột nhôm và sự gia tăng độ rỗng trong các mẫu vật liệu. Mô đun đàn hồi của bê tông SAPGC giảm mạnh trong giai đoạn đầu xuất hiện lỗ rỗng, khi hàm lượng bột nhôm tăng từ 0 đến 0,1%, tương ứng với độ rỗng vật liệu tăng đến 26,16%, mô đun đàn hồi của bê tông SAPGC giảm đến 42,28%. Sự gia tăng hàm lượng chất tạo khí làm gia tăng độ rỗng trong vật liệu và làm giảm sự đặc chắc của bê tông, điều này giải thích cho sự sụt giảm mô đun đàn hồi của bê tông SAPGC.

Khi hàm lượng bột nhôm tăng thêm 2 lần, từ 0,1% lên 0,2%, mô đun đàn hồi của bê tông SAPGC chỉ giảm thêm 30,72%. Xu hướng giảm tốc độ biến thiên này phù hợp với sự tăng chậm độ rỗng của vật liệu từ 26.16% đến 29,88% (tăng 14,22%) và đã được thảo luận ở mục bên trên.

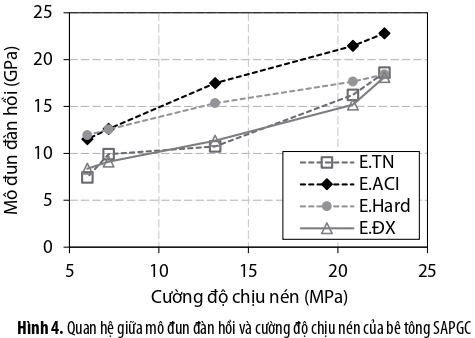

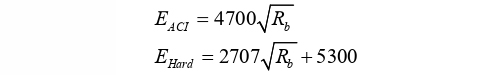

Hình 4 thể hiện mối quan hệ giữa mô đun đàn hồi và cường độ chịu nén của bê tông SAPGC. Các giá trị mô đun đàn hồi đo từ thực nghiệm ETN được so sánh với các giá trị mô đun đàn hồi tính từ cường độ chịu nén Rb theo khuyến nghị của ACI-318 (EACI) [30] và của tác giả Hardjito (EHard) [31] bằng các công thức:

Cần lưu ý rằng công thức tính toán của tiêu chuẩn Hoa Kỳ được xây dựng trên cơ sở nghiên cứu vật liệu bê tông xi măng và công thức của tác giả Hardjito xây dựng cho vật liệu bê tông geopolymer mà không có kể đến yếu tố độ rỗng. Kết quả tính toán từ 2 công thức trên vì thế có sự chênh lệch đáng kể, lên đến 62,76% và trung bình 33,71%,so với các giá trị đo thực nghiệm của nghiên cứu này. Do đó, bài báo này đề xuất 1 công thức cải tiến từ công thức của tác giả Hardjito và có kể đến ảnh hưởng của độ rỗng vật liệu như sau:

Kết quả tính toán mô đun đàn hồi theo công thức đề xuất cũng đồng thời được trình bày trong Hình 4. Chênh lệch giữa giá trị đo thực nghiệm ETN và giá trị tính toán theo công thức đề xuất EÐX đa số dưới 8%. So sánh này cho thấy sự phù hợp và phản ánh đúng xu hướng biến thiên của công thức mới đề xuất so với các giá trị đo thực nghiệm. Tuy nhiên, đây cũng chỉ mới là nghiên cứu ban đầu trên tập hợp mẫu rất nhỏ, và nhóm tác giả chỉ thêm vào nhân tố kể đến độ rỗng vật liệu trong khi vẫn giữ nguyên giá trị các đại lượng khác từ tác giả Hardjito, do đó cần có thêm nhiều nghiên cứu sâu rộng hơn, trên một tập hợp mẫu đủ lớn để hiệu chỉnh các thông số của công thức cho phù hợp với bê tông SAPGC dùng nguyên vật liệu địa phương tại Việt Nam.

3.4. Ảnh hưởng của nồng độ dung dịch NaOH đến cường độ chịu nén và mô đun đàn hồi của bê tông SAPGC

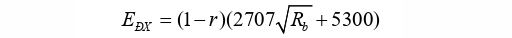

Hình 5 thể hiện kết quả đo cường độ chịu nén và mô đun đàn hồi của các mẫu SAPGC có cùng hàm lượng chất tạo khí 0,1% và sử dụng nồng độ dung dịch kiềm hoạt hóa NaOH lần lượt từ 12M, 14M đến 16M. Kết quả thực nghiệm cho thấy, so với cấp phối đối chứng, khi giảm nồng độ dung dịch NaOH từ 14M về 12M thì cường độ chịu nén của vật liệu tăng 10,48% và mô đun đàn hồi cũng tăng tương ứng 1,76%. Khi tăng nồng độ dung dịch NaOH từ 14M lên 16M thì cường độ chịu nén của các mẫu bê tông SAPGC giảm 2,07% và mô đun đàn hồi cũng giảm 2.28% tương ứng. Xu hướng biến thiên chung là, từ nồng độ 12M, tăng nồng độ dung dịch NaOH làm giảm cường độ chịu nén và mô đun đàn hồi của bê tông SAPGC.

Các nghiên cứu trước đây đã chỉ ra vai trò quan trọng của dung dịch kiềm hoạt hóa (KOH, NaOH…) đến quá trình geopolymer hóa tạo chất kết dính. Trong giai đoạn đầu của quá trình geopolymer hóa, các gốc OH- đóng vai trò là xúc tác cho quá trình hòa tan giải phóng nhôm và silic trong nguyên liệu liệu aluminosilicat. Ở giai đoạn cuối của phản ứng, ion Na+ có vai trò trong hình thành cấu trúc và cân bằng điện tích của khối tứ diện nhôm từ đó hình thành cường độ của vật liệu [32]. Do đó, khi nồng độ dung dịch kiềm hoạt hóa nhỏ và phù hợp, tăng nồng độ dung dịch NaOH dẫn đến sự gia tăng khả năng chịu lực của bê tông geopolymer.

Khi nồng độ dung dịch kiềm hoạt hóa tăng lên, khả năng giải phóng nhôm và silic trong nguyên liệu aluminosilicat tăng lên do đó làm tăng lượng phức nhôm và silic cho quá trình trùng ngưng tạo thành cấu trúc silicat rắn chắc. Tuy nhiên, các nghiên cứu trước cũng chỉ ra rằng, khi nồng độ NaOH quá cao từ trên 12M, quá trình trùng ngưng diễn ra mạnh mẽ tạo ra lượng nước thừa nhiều bên trong mẫu bê tông geopolymer, sau khi dưỡng hộ nhiệt lượng nước này bay hơi đi để lại là các lỗ rỗng chứa khí làm giảm độ đặc chắc của vật liệu. Lượng nước thừa cũng có thể làm phá vỡ quá trình geopolymer hóa do sự gia tăng số lượng ion OH- quá mức dẫn đến phản ứng không đạt hiệu quả cao [33]. Do đó, khi tăng nồng độ dung dịch NaOH quá cao, sẽ làm giảm độ đặc chắc từ đó làm giảm cường độ chịu nén cũng như mô đun đàn hồi của bê tông geopolymer.

3.5. Ảnh hưởng của tỷ lệ dung dịch hoạt hóa và tro bay (AL/FA) đến cường độ chịu nén và mô đun đàn hồi của bê tông SAPGC

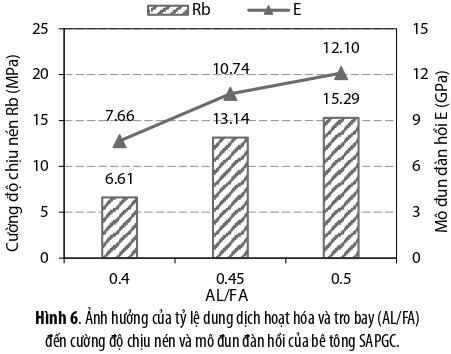

Kết quả thí nghiệm xác định cường độ chịu nén và mô đun đàn hồi của bê tông SAPGC khi tỷ lệ giữa dung dịch hoạt hóa alkaline (NaOH+Na2SiO3) và tro bay (AL/FA) thay đổi từ 0,4 đến 0,5 được trình bày trong Hình 6. Thí nghiệm được thực hiện cho các mẫu có cùng cấp phối cốt liệu và hàm lượng chất tạo khí bột nhôm 0,1%. Kết quả thực nghiệm cho thấy khi tăng tỷ lệ AL/FA từ 0,4 lên 0,45 thì cường độ chịu nén của bê tông SAPGC tăng mạnh đến 98,79%, mô đun đàn hồi cũng tăng nhiều đến 40,21%. Khi tiếp tục tăng tỷ lệ AL/FA từ 0,45 lên 0,5 thì sự gia tăng cường độ chịu nén có chậm hơn, đạt mức 16,36% và mô đun đàn hồi của bê tông SAPGC cũng tiếp tục tăng tương ứng 12,66%.

Tỷ lệ AL/FA đại diện cho số lượng tác nhân kiềm hoạt hóa và các khoáng chất có trong chuỗi phản ứng geopolymer hóa tạo chất kết dính geopolymer. Khi tỷ lệ AL/FA thấp, lượng tác nhân kiềm hoạt hóa không đủ để phản ứng với các oxit trong tro bay để tạo chất kết dính, sau quá trình geopolymer hóa còn thừa các oxit kim loại tạo nên các “túi hạt” bên trong cấu trúc, từ làm tăng độ rỗng và làm giảm cường độ của vật liệu. Khi tỷ lệ AL/FA được tăng lên, lượng tác nhân kiềm hoạt hóa dồi dào thúc đẩy các phản ứng của quá trình geopolymer hóa diễn ra triệt để hơn, làm tăng sự đặc chắc và qua đó làm tăng cường độ chịu nén cũng như mô đun đàn hồi của bê tông SAPGC.

4. Kết luận

Bài viết đã trình bày kết quả nghiên cứu ảnh hưởng của hàm lượng chất tạo rỗng bột nhôm đến khối lượng thể tích, độ rỗng, cường độ chịu nén và mô đun đàn hồi của bê tông xốp geopolymer cốt liệu nhỏ. Bài viết đồng thời trình bày nghiên cứu ảnh hưởng của nồng độ dung dịch NaOH và tỷ lệ dung dịch hoạt hóa/tro bay đến tính chất cơ học của bê tông SAPGC. Một số kết luận chính như sau:

- Bột nhôm trong hỗn hợp vữa có khả năng sinh khí tạo lỗ rỗng cho vật liệu bê tông SAPGC. Trong loạt thí nghiệm này, hàm lượng bột nhôm hiệu quả để tạo rỗng từ 0,1% đến 0,15% theo khối lượng tro bay.

- Cường độ chịu nén của bê tông SAPGC giảm mạnh tỷ lệ nghịch với sự gia tăng độ rỗng trong cấu trúc của vật liệu. Khi độ rỗng tăng lên đến 27,38%, cường độ chịu nén của bê tông SAPGC giảm đến 68,17%.

- Mô đun đàn hồi của bê tông SAPGC cũng biến thiên tỷ lệ nghịch với sự tăng độ rỗng của vật liệu. Khi độ rỗng tăng lên đến 27,38%, mô đun đàn hồi của bê tông SAPGC giảm đến 47,59%.

- Khi nồng độ đã cao, nếu tiếp tục tăng nồng độ dung dịch NaOH sẽ làm giảm cường độ chịu nén và mô đun đàn hồi của bê tông SAPGC.

- Tỷ lệ AL/FA phù hợp cũng đóng vai trò quyết định đến cường độ chịu nén và mô đun đàn hồi của bê tông SAPGC, tỷ lệ AL/FA hiệu quả cho loạt bê tông SAPGC này là từ 0,45 đến 0,5.

- Bài viết đồng thời đề xuất một công thức cải tiến để tính toán mô đun đàn hồi của bê tông SAPGC dựa trên cường độ chịu nén và có kể đến độ rỗng của mẫu thử.

Tài liệu tham khảo

[1]. Javier Farfan and Christian Breyer, “Gobal cement industry: Inventory, capacities, future projections, CO2 potential for rCCU”, 8th Neo-Carbon Energy Researchers’ Seminar, 2017.

[2]. J. Davidovits, “Geopolymers - Inorganic polymeric new materials, Journal of Thermal Analysis and Calorimetry”, Vol. 37, 1991.

[3]. J. Davidovits, “Properties of Geopolymer cement”, Proceding first International conference on Akalinecements and concretes, 1994.

[4]. J. Davidovits, “Geopolymer Chemistry and Applications”, Geopolymer Science and Technics, Geopolymer Institute Library, 2015.

[5]. A. Palomo et al., “Physical, chemical and mechanical characterization of Geopolymers”, 9th International Congress on Chemistry of Cements, 1992.

[6]. J.L. Provis et al., “Valorisation of fly ash by Geopolymerisation”, Global NEST Journal, Vol. 11(2), 2009.

[7]. A. M. Mustafa, Al Bakri Abdullah et al., “Microstructure of different NaOH molarity of fly ash-based green polymeric cement”, Journal of Engineering and Technology Research, Vol. 3(2), 2011.

[8]. J.L. Provis, J.S.J van Devente, “Geopolymers: Structure, processing, properties and industrial applications”, Woodhead Publishing, 2009.

[9]. Phạm Đức Thiện, Trương Đình Tường, “Ảnh hưởng của nanosilica đến cường độ bê tông geopolymer cốt liệu nhỏ”, Tạp chí Xây dựng, pp. 81-85, T7-2022.

[10]. Phạm Đức Thiện, Phan Đức Hùng, Nguyễn Trọng Nam, “Ảnh hưởng của một số phế phẩm công nghiệp đến cường độ chịu nén của bê tông geopolymer”, Tạp chí Xây dựng, pp. 113-120, T4-2021.

[11]. Phạm Đức Thiện, Phan Đức Hùng, “Nghiên cứu ứng xử chịu uốn của dầm bán lắp ghép 2 lớp dùng bê tông geopolymer và bê tông xi măng”, Tạp chí Xây dựng, pp. 88-92, T4- 2020.

[12]. Phạm Đức Thiện, Lê Hữu Hoàng Dự, “Ảnh hưởng của dạng đầu neo đến sự làm việc chung của bê tông geopolymer và cốt thép”, Tạp chí Xây dựng, pp. 148-153, T5-2019.

[13]. Phạm Đức Thiện, Tạ Tuấn Anh, Phan Đức Hùng, “Nghiên cứu sự bám dính giữa bê tông geopolymer và cốt thép”, Tạp chí Xây dựng, pp. 102-108, T8-2017.

[14]. Phạm Đức Thiện, Lê Quốc Thái, “Nghiên cứu ảnh hưởng của sợi thủy tinh gia cường đến tính chất của vữa geopolymer”, Tuyển tập công trình khoa học Hội nghị Cơ học toàn quốc lần thứ X, Tập 3-Cơ học Vật rắn, Quyển 1, NXB Khoa học Tự nhiên và Công nghệ, 2017.

[15]. J. Davidovits and M. Davidovits, “Geopolymer poly(sialate)/poly(sialate-siloxo) mineral matrices for composite materials”, 6th International Conference on Composite Materials, 1987.

[16]. A. Palomo, M.W. Grutzeck, M.T. Blanco, “Alkali-activated fly ashes: A cement for the future”,Cement and Concrete Research, Vol. 29, 1999.

[17]. J.G.S. van Jaarsveld, J.S.J. van Deventer, G.C. Lukey, “The effect off composition and temperature on the properties of fly ash and kaolinite-based geopolymers”, Chemical Engineering Journal, Vol. 89, 2002.

[18]. Djwantoro Hardjito, Steenie E. Wallah, Dody M.J. Sumajouw, B.V. Rangan, “Factors influencing the compressive strength of fly ash based Geopolymer concrete”, Civil Engineering Dimension, Vol. 6(2), 2004.

[19]. V. Ducman, L. Korat, “Characterization of geopolymer fly-ash based foams obtained with the addition of Al”, Materials Characterization, Vol. 113, pp. 207-213, 2016.

[20]. W.M.W. Ibrahim et al., “Geopolymer lightweight bricks manufactured from fly ash and foaming agent”, AIP Conference Proceedings 1835, 2017.

[21]. Yongbim Zhao et al., “Fly ash based geopolymer foam technology for thermal insulation and fire protection applications”,2015 World of Coal Ash (WOCA), Nasvhille, 2015.

[22]. TCVN 7570:2006, Cốt liệu cho bê tông và vữa – Yêu cầu kỹ thuật, Bộ Khoa Học và Công Nghệ, 2006.

[23]. ASTM C618-03, Standard Specification for Coal Fly Ash and Raw or Calcined Natural Pozzolan for Use in Concrete, American Society for Testing and Materials, 2003.

[24]. TCVN 3112:2022, Bê tông - Phương pháp xác định khối lượng riêng và độ rỗng, Bộ Khoa Học và Công Nghệ, 2022.

[25]. TCVN 3115:2022, Bê tông - Phương pháp xác định khối lượng thể tích, Bộ Khoa Học và Công Nghệ, 2022.

[26]. TCVN 3118:2022, Bê tông - Phương pháp xác định cường độ chịu nén, Bộ Khoa Học và Công Nghệ, 2022.

[27]. ASTM C469-10, Standard Test Method for Static Modulus of Elasticity and Poisson's Ratio of Concrete in Compression, American Society for Testing and Materials, 2010.

[28]. TCVN 5574:2018, Thiết kế kết cấu bê tông và bê tông cốt thép, Bộ Khoa Học và Công Nghệ, 2018.

[29]. E. Kranzlein, H. Pollmann, W. Krcmar, “Metal powders as foaming agents in fly ash based geopolymer synthesis and their impact on the structure depending on the Na /Al ratio”, Cement and Concrete Composites, Vol.90, pp.161-168, 2018.

[30]. ACI-318-14, Building Code Requirements for Structural Concrete, The American Concrete Institute, 2014.

[31]. D. Hardjito et al., “The stress-strain behaviour of fly ash-based geopolymer concrete”, Development in Mechanics of Structures and Materials, Vol. 35, pp. 831-834, 2004.

[32]. A. Allahverdi, E. Najafi Kani and S. Esmaeilpoor, “Effects of Silica Modulus and Alkali Concentration on Activation of Blast-Furnace Slag”, Iranian Journal of Materials Science and Engineering, Vol. 5, No.2, pp. 32-35, 2008.

[33]. Rashidah Mohamed Hamidi, Zakaria Man and Khairun Azizi Azizli, “Concentration of NaOH and the Effect on the Properties of Fly Ash Based Geopolymer”, 4th International Conference on Process Engineering and Advanced Materials, Procedia Engineering 148, pp. 189 - 193, 2016.

VLXD.org (TH/ TC Xây dựng)

Đang tải...